在位于江蘇徐州的徐工集團內,有一條著名的“百米跑道”。一臺臺鋼構車架經過這條“人機協作”的百米大道,轉眼變成集萬千精密零件為一體的起重機底盤。

平均每25分鐘,就有一臺起重機在這里裝配下線,貼上“中國制造”標簽走向全球。

2013年7月,4000噸級履帶式起重機徐工XGC88000首吊成功。

2018年4月,“神州第一挖”徐工700噸液壓挖掘機重磅下線。

從1989到2018,近30年間徐工集團從“名不見經傳”的地方國企變成一張享譽世界的“中國制造名片”;從核心零部件被海外“卡脖子”到實現高端破局,躋身“豪門”俱樂部……在徐工集團董事長、黨委書記王民看來,改革開放為企業發展帶來了“機會窗口”,而堅持“創新驅動”與“國際化”兩條腿走路,成為企業發展的不竭動力。

中國制造之“剛”堅持創新驅動“一根筋”

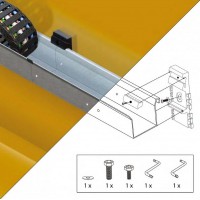

圖為技術工人在整潔的廠房中進行“人機配合”,高效率生產機器。

“徐工自建廠以來,自主創新的基因就在一代代堅持傳承。”在設計研發崗位堅守了23年的徐工集團重型機械有限公司主任設計師朱長建感慨,自己剛入職徐工的時候,年產銷起重機只有200臺,而且品種單一。如今徐工集團年產銷起重機超過2萬臺,而且產品噸位從8噸到4000噸,產品系列全球最寬。

“當初核心關鍵零部件依靠進口,生產總是被‘人家說了算’困擾。而如今核心零部件已經實現自己研發、生產,設計、配套都是‘我們說了算’。”朱長健說。

在朱長建所在研發團隊的努力下,從這條“百米跑道”還走出了全球最大起重能力——4000噸級的履帶式起重機,可將約2260輛奧迪A6轎車同時吊起。

在車間,徐工集團重型機械有限公司技術中心副主任丁宏剛告訴記者,公司堅持不“硬搬”國外技術,而是堅持將市場需求作為導向構建新技術的正向研發創新,不斷突破輕量化、精準操控和安全控制等行業技術難題。

圖為徐工集團出產的礦用自卸車,車輪直徑長過成年人身高。

“對于一些大噸位的起重機,在全球范圍并沒有先例,靠模仿是行不通、走不遠的。”丁宏剛認為,正是堅持原創技術與核心零部件相結合的自主研發道路,才能實現“技術破局”的關鍵。

在徐工集團礦山機械有限公司的工廠內,往往令人聯想到“塵污漫天”的焊接車間,如今是一片干凈整潔。小至一顆顆螺絲都整齊排列在“固定位置”,生產線末端的“中樞”實時監控著每一個細節的運行狀況。

該公司技術中心副主任楊裕豐稱,通過零部件關鍵技術的自主研發,徐工實現了整機成本的降低,讓“外資品牌壟斷90%中國礦山機械市場”的局面得到了巨大的改變。

記者在偌大的產品存放場內看到,長28.5米、寬9米、高度達3層樓,猶如巨型藍鯨般大小的700噸位液壓挖掘機近期順利出廠,配套的巨型挖斗內可寬松地站立100余人。

圖為徐工集團下線的部分挖掘機產品。

工人們正在忙著拆解,準備將其運往上海參加11月份的全球工程機械盛宴——“寶馬展”。這臺700噸液壓挖掘機可與徐工240噸或300噸礦用自卸車配套使用,這組“礦山巨無霸”8小時便可完成3萬多噸煤的裝載和運輸任務,高效的作業效率對于中國礦山開采行業來說,無疑是一項重大突破。

通過技術領域的不斷“珠峰登頂”,貼上“XCMG”(徐工制造)標簽的礦業機械不斷挺進馬來西亞原始森林、澳大利亞鐵礦山等世界各地。這些地方,以往都是國際行業巨頭的“競技場”。

“‘一根筋’的精神,近30年來深烙在每一名干部員工心中。”正如徐工集團總經理、黨委副書記楊東升在前不久召開的世界智能制造大會上所言,“制造業絕非一蹴而就,正是堅持‘匠心’精神,堅守創新驅動,才能讓徐工在大浪淘沙中生存壯大。”

圖為徐工集團的“明星起重機”。

發展道路之“柔”調整“身段”適應風云變遷

縱觀40年改革歷程,徐工經歷了起起伏伏、浴火重生。徐州是老工業基地,八九十年代同期的40多家國有企業幾乎已“全軍覆沒”,徐工卻實現了“鳳凰涅槃”,成為國有企業改革成功的典范。

在王民看來,如今徐工最大的變化,在于不再是個體制僵化的老國企,而是擁有世界級管理架構的現代化企業。在企業管理、市場拓展中的“柔”,讓徐工不斷調整“身段”得以長遠發展。

“改革開放為企業的集團化與上市、管理機制改革打開了‘窗口’,更為重要的是,讓徐工的‘國際化之路’從理想走進現實。”徐工機械總裁助理、徐工進出口公司總經理劉建森說。

自成立以來,集團從“賣產品”開始,到通過在國外開辦工廠、并購企業和研發機構,將人員、資本和技術在國外落地扎根、開花結果。“洋朋友圈”不斷擴大,“一帶一路”越走越寬。

劉建森稱,2017年,徐工主營收入創造歷史新高,利潤同比增長超350%,走上了高質量發展的健康軌道。在近千億元(人民幣)的營業收入中,有30%來源于“洋朋友”,這主要得益于徐工在國際市場和“一帶一路”建設上的“柔性”。

“徐工的海外市場、海外工廠堅持‘入鄉隨俗’‘落地生根’,與當地需求融為一體,而非‘為了國際化而國際化’。”劉建森舉例說,例如澳大利亞使用的礦山機械,對于布線、油漆,乃至每一個焊縫的細節都有著特殊要求。因此,徐工對于出口的每一臺機器都“個性定制”,按照當地標準持續“本土化”。

“比如在歐美國家,由于操作員身形不同,駕駛艙內的踏板寬度、高度都要進行個別調整,以適應當地需求。‘量身定制’成為徐工發展的活力源泉。”劉建森說。

在楊東升看來,在全球范圍內的工程機械行業,多品種小批量成為趨勢,復雜性越來越高,定制化需求越來越多,這就離不開“柔性生產線”。

“企業的生產組織方式,正在從面向庫存變成面向訂單生產。”楊東升認為,在庫存管理與生產效率之間實現平衡,在于數據和技術打通的“柔性之美”。

圖為徐工集團大噸位輪式起重機智能制造基地 徐工集團供圖 攝

在徐工集團的廠房內,有一臺智能大屏即時閃爍著全球范圍內60多萬臺“已聯網”的徐工制造設備的開工率、油耗情況、故障率等。

根據龐大的實時數據,企業得以掌握產品的受歡迎程度、作業時間等,以此指導下一季的生產與市場。通過對數據的響應和調試,一條生產線可在輕量機器和重型機械間“自如切換”,實現后端的“快速響應”。

縱觀改革開放以來,創新與國際化成為徐工長期堅持的兩大戰略主線,也是企業“大而不僵”的核心基因。徐工集團是改革的產物,又在改革中不斷成長,徐工的發展史是中國工業變革圖強、國企改革創新和開放合作的一個縮影。

亦如王民所說,“改革開放為企業帶來了大浪淘沙的歷史機遇,但作為制造業,只有一根筋‘堅守初心’,堅持‘工匠精神’,才是發展之道。”

手機版|

手機版|

關注公眾號|

關注公眾號|

下載手機APP

下載手機APP