“實踐是檢驗真理的唯一標準”。為了讓新工藝真正貼合生產制造本身,工藝工程師們每天泡在制造現場。正是在每天的現場觀摩、思考、實驗中,無數的工藝新思想不斷涌現,工藝方法得到完善。

2010年的吊裝市場銷售火爆,為了配合銷售,整合資源,打通所有生產制造瓶頸,進一步提升產能勢在必行。

通過對整個生產線的綜合考量,發現機加環節的刨邊機處理速度和效率無法滿足產能提升要求。恰逢一臺刨邊機出現問題,無法正常工作,生產頓時陷入困境。改善項目組緊急成立,一陣頭腦風暴的激烈震蕩后——“能不能把刨邊機改為效率更高的銑邊機呢?”這個念頭讓大家一陣狂喜。

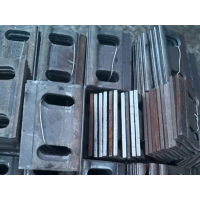

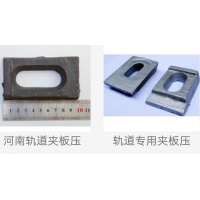

這個平均年齡只有26歲的團隊,開始了沒日沒夜的項目推進。任何一次整改都壓力巨大,這次也不例外。由于整改所需要的并非標準件,很多零部件不能達到使用標準,大家只能自己動手,現場加工。

改善小組白天盯現場,指導安裝調試;晚上回到辦公室完成日常性工作。“工藝改善后,效率提升了200%以上,工人們這下高興了。”參與項目的工藝工程師陳明一臉自豪。

一直以來,液壓閥塊因常年暴露在空氣中風吹雨淋易生銹,影響美觀,甚至會導致液壓油泄漏。如何對小小的閥塊進行革命性的“美容”,一度讓表面處理工藝師王新濤頭大。為攻克這個難關,王新濤和同事們對比檢測了多種表面處理工藝的各種性能指標,并不斷突破探索新工藝。7個月的實驗和摸索,液壓閥生銹的這塊“硬骨頭”終于被啃下來了——一種新型的環保電鍍工藝投入使用,閥塊表面的美觀度、耐磨性和耐腐蝕性都得到了較大提升。

C 新材料——成本、效益初顯

在引進新設備、改進新工藝的基礎上,工藝研究院在新材料發掘上的努力同樣令人矚目。

目前,國內工程機械行業對許多基礎材料的需求主要依賴進口,成本高,供貨周期長,保供困難。為徹底解決這一難題,在唐修國總裁的親力布局之下,工藝院全力推進新材料開發。為了尋找到合適的替代材料,項目組足跡遍及大江南北,通過與國內外各大科研院所合作探討,與行業頂尖級的人才交流取經,經過半年的不斷調研和反復論證,初步確立了項目的可行性。

“雖然已經確立了項目的可行性,但是要尋找到合適的替代材料并不容易,還有很長的路要走。”工藝工程師王工對記者說。

上帝永遠垂青有準備的人。一個偶然的機會,項目組尋找到一個基本可以滿足起重機設備性能需求的材料供應商,經過反復磋商,雙方達成合作協議。目前,新材料的推進工作正在有條不紊地進行。

按照項目進展速度,2012年,新材料應用將取得階段性成果,可實現成本節約5000萬元以上,可以基本解決材料保供的歷史性難題。

手機版|

手機版|

關注公眾號|

關注公眾號|

下載手機APP

下載手機APP